auf

Geöltes Parkett richtig reinigen und pflegen

Die richtige Reinigung und Pflege geölter Parkettböden ist entscheidend, um ihre Schönheit und Haltbarkeit zu erhalten. Hier sind einige Tipps:

- Tägliche Reinigung:

- Fegen oder Staubsaugen Sie den Boden regelmäßig, um Staub, Schmutz und Sand zu entfernen, die Kratzer verursachen können.… Weiterlesen

Fertigparkett

Fertigparkett ist ein bereits verlegefertig produzierter Bodenbelag aus Holz bzw. mit Holzoberfläche für Räume in geschlossenen Gebäuden.

Beim Fertigparkett sind die einzeln zu verlegenden Stäbe oder Planken schon fertig versiegelt oder geölt etc. Das Parkett … Weiterlesen

Dielenboden

Alte Fußbodendiele aus Pitch Pine

Ein Dielenboden, auch Schiffboden oder Riemenboden, ist ein Holzfußboden aus Brettern, in Raumlängen oder variierenden Längen. Er ist neben dem Holzpflaster (auch… Weiterlesen

Rubio Monocoat Naturöl Plus 2C Farböl

Rubio Monocoat Naturöl Plus 2C Farböl

Rubio Monocoat Naturöl Plus 2C Farböl

Wasser- & hitzebeständig, schnell härtend

- Holzschutz Öl: der neuesten Generation

- natürlich: für Parkett und Möbel

- perfekt: auch für Renovierungen

- einfach und schnell: mit nur einem Auftrag… Weiterlesen

Parkett

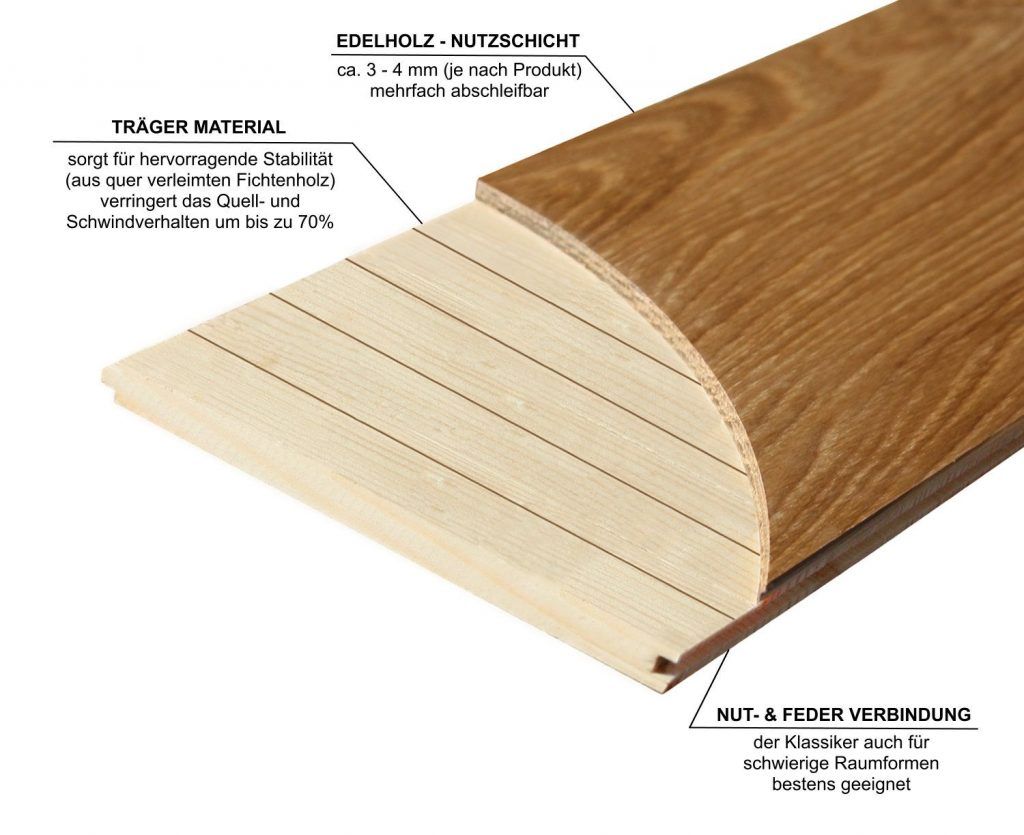

Zweischichtparkett

Als Zweischichtparkett versteht man die Parkettart, welche als erste (obere) Schicht die sichtbare Deckschicht und als zweite Schicht das Trägermaterial beinhaltet. Diese zwei Schichten sind miteinander mit Holzleim oder einem PU-Schmelzkleber verbunden.

Als Zweischichtparkett versteht man die Parkettart, welche als erste (obere) Schicht die sichtbare Deckschicht und als zweite Schicht das Trägermaterial beinhaltet. Diese zwei Schichten sind miteinander mit Holzleim oder einem PU-Schmelzkleber verbunden.

Zweischichtparkett gibt es… Weiterlesen

Reinigen, pflegen und nachölen von geöltem parkett

Parkett versiegelt oder geölt?

Parkett versiegelt oder geölt? Was ist effektiver? Welche Vorteile hat geölte Parkette und was unterscheidet es von einer Versiegelung? Diese Fragen und weitere Informationen finden Sie in diesem Artikel.

In der Schweiz sind geölte Parkette immer noch beliebt und das… Weiterlesen