aufbau

Parkett

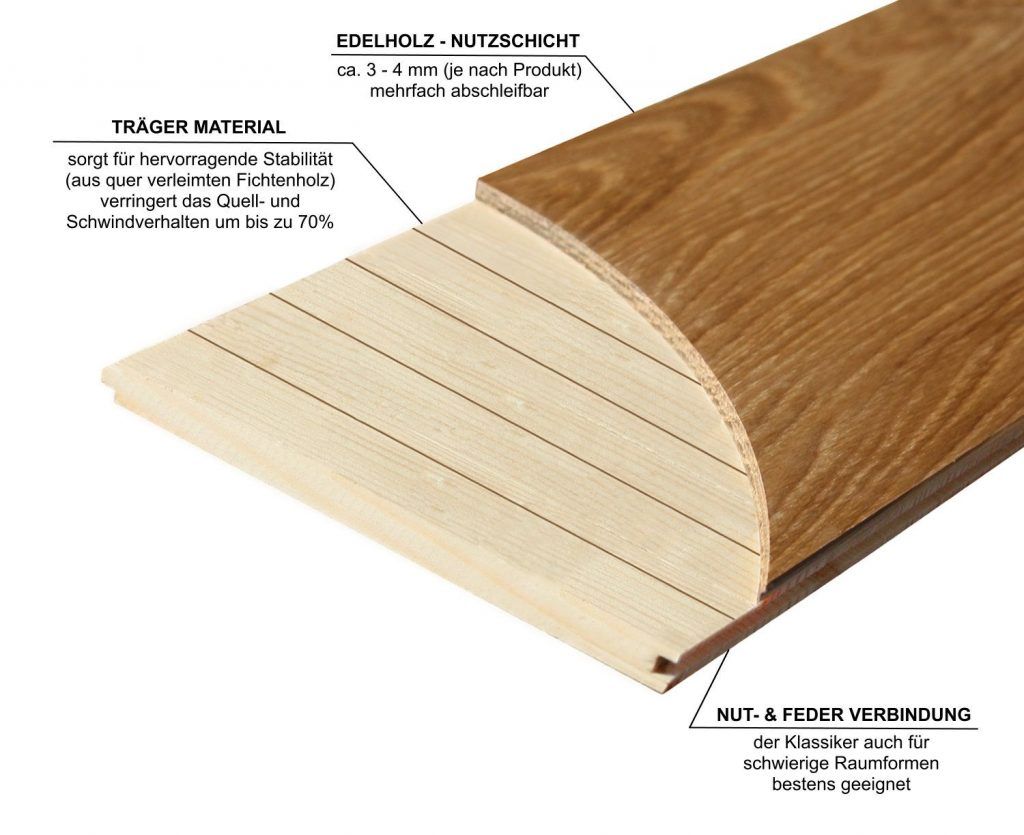

Zweischichtparkett

Als Zweischichtparkett versteht man die Parkettart, welche als erste (obere) Schicht die sichtbare Deckschicht und als zweite Schicht das Trägermaterial beinhaltet. Diese zwei Schichten sind miteinander mit Holzleim oder einem PU-Schmelzkleber verbunden.

Als Zweischichtparkett versteht man die Parkettart, welche als erste (obere) Schicht die sichtbare Deckschicht und als zweite Schicht das Trägermaterial beinhaltet. Diese zwei Schichten sind miteinander mit Holzleim oder einem PU-Schmelzkleber verbunden.

Zweischichtparkett gibt es… Weiterlesen

Natmir Afizi

Berufliche Erfahrungen

Mitarbeiter Werkstatt

Öko-Job, Gelterkinden

- Restaurieren von Holz- und Metallmöbel

- Schleif- und Malerarbeiter

- Möbel Transporte

- IT-Support

Bernasconi Boden Decke Wände Basel

- Unterböden schleifen, nivellieren, grundieren und

spachteln- Verlegen: Parkett Massiv und Fertigböden, Kork,

Laminat- Schleifen, versiegeln oder… Weiterlesen